基於容器化技術之智慧型預測保養系統(IPMc)

|

基於容器化技術之智慧型預測保養系統(IPMC) 預測保養(PdM)能透過建立模型來預測機台何時需要保養以便能提前規劃,以確保產線正常運作,避免無預警當機之發生。原IPM系統的預測保養模組內之剩餘使用壽命(RUL)演算法為以指數模型為基的方法,存在缺失,導致預測RUL不準確。透過時間序列預測架構(Time Series Prediction Scheme, TSP Scheme)來取代原IPM系統預測保養模組內的RUL演算法,得以讓IPM系統在應用上更為精確。本團隊所研發的智慧型預測保養(IPM),藉由時間序列預測架構(TSP)克服上述缺失,並運用容器化技術可快速佈署、快速故障移轉及輕量化等優勢,搭配雲端運算,可快速展開至全廠生產機台並有效地管理,且能確保生產品質。 |

|||||||

| ______________________________________________________________________________________________________________________ | |||||||

|

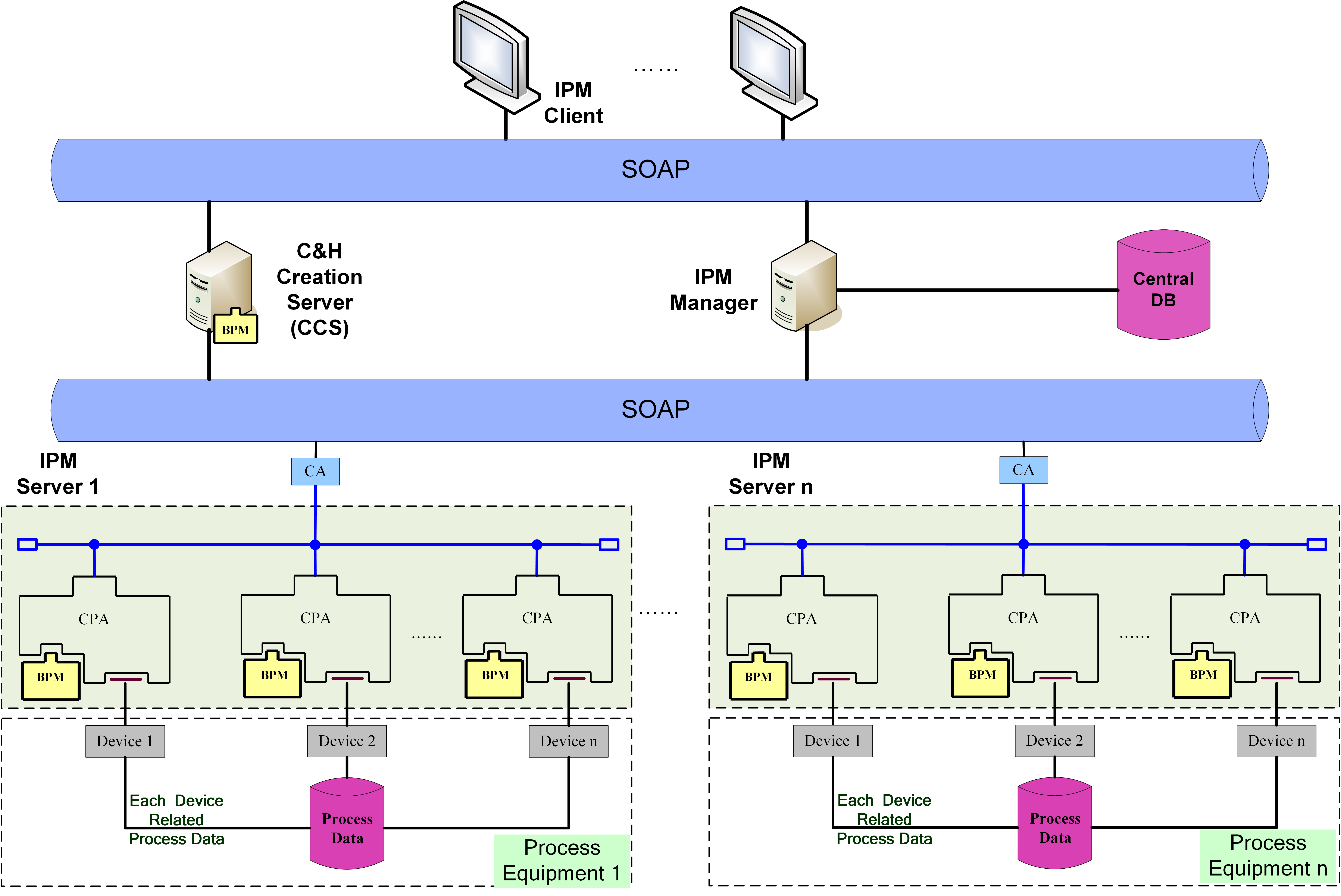

為避免生產設備意外停機,就需要適當的維護。定期檢查和保養是一個簡單的方法,而此種方法又稱為預防保養(PM)。儘管如此,這種方法並不具有成本效益,因為若定期檢查的頻率訂定過於頻繁,將造成設備檢查人力之浪費和機台產能之損失。反之,若檢查間隔拉得過長,也可能導致無預警當機的發生。而預測保養(PdM) 能透過建立模型來預測機台何時需要保養以便能提前規劃,以確保產線正常運作,避免無預警當機之發生。此舉亦可同時提高製程能力與稼動率。 鄭芳田教授研究團隊所研發成功的智慧型預測保養(Intelligent Predictive Maintenance, IPM)系統如圖1所示,為一可適用於各式不同產業的通用型技術。目前已成功應用於半導體封裝、面板、太陽能、鋁輪圈與吹瓶機產業,可在關鍵零組件尚未發生故障前,預測出其零件未來可能發生異常等現象,使機台維修人員可據以事先採取必要之防範措施,進而有效地提高自動化設備的使用效能及妥善率。 IPM系統架構由IPM建模伺服器、IPM管理伺服器、與多個IPM伺服器所構成,其中IPM伺服器內含多個旗艦型智慧機上盒(Cyber Physical Agent, CPA),在CPA內可嵌入一個預測保養模組。IPM系統可針對全廠多個欲監控之標的設備進行健康狀態監控。例如工廠內的一部生產機台,其內具有多個標的設備,若欲對此生產機台所有標的設備之健康狀態進行監控,就可委由一個IPM伺服器內的多個CPA來擷取標的設備之感測器資料與監控該多個標的設備;然後,再應用各個CPA內之預測保養模組進行健康狀況的監控與剩餘壽命預測。最後,系統亦可分別提供全廠階層式的管理與設備介面,讓使用者觀看所監控之機台健康狀態與其剩餘壽命。 然而原IPM系統的預測保養模組內之剩餘使用壽命(RUL)演算法為以指數模型為基的方法,存在缺失,導致預測RUL不準確。透過時間序列預測架構(Time Series Prediction Scheme, TSP Scheme)來取代原IPM系統預測保養模組內的RUL演算法,得以讓IPM系統在應用上更為精確。而本團隊又應用容器化技術可快速佈署、快速故障移轉及輕量化等優勢,搭配雲端運算來精進IPM系統架構,使其快速地平行展開至全廠生產機台並有效地管理,且能確保生產品質。 |

|||||||

|

圖1 智慧型預測保養(IPM)系統 |

|||||||

|

(4) 提供死亡相關指數(DCI),透過預測死亡值與當下的變化,以數據化來呈現機台與失效模式的相似程度,並估計 機台進入死亡狀態的可能性。 群創光電與銓寶工業已成功導入IPMC系統。在群創乾蝕刻機台中已成功導入於16個Turbo pumps健康狀態監控,未來將進行全廠約170個Turbo pumps健康狀態監控。在銓寶工業已針對吹瓶機之5個不同關鍵零組件進行導入,並完成平行擴展之程序,整體投資報酬率為363%,產品導入回收期為7.8個月。 |

|||||||

| ______________________________________________________________________________________________________________________ | |||||||

|

|||||||